22/02/2006/

Иван Кирпичев

Ликвация

Историю производства узорчатых сталей нельзя рассматривать отдельно от истории

черной металлургии,а в большинстве случаев, обозревателями исторических технологий

рассматриваются методики и способы получения только узорчатых клинков, и

эта однобокость, назовем ее так, затеняет ряд существенных проблем, которые

возникают перед современными исследователями это направления . Не стоит забывать,

что наряду с узорчатыми клинками, в древности выпускалось огромное количесство

безузорчатых клинков.И только в особых случаях прозводилась узорчатая сталь.

То есть древние металлурги предпочитали гомогенную, однородную сталь и производили

ее в очень больших обьемах. Об этом свидетельствуют и археологические раскопки

и свидельства очевидцев .Казалось бы, что оставив сталь медленно остывать

в тигле и вырастив дендриты,мастера того времени получили бы

более качественную и дорогую сталь, но они в большинстве своем

так не делали.Можно было бы сказать, что способ с дендритной

ликвацией применялся только для эксклюзивных клинков,и трудная

проковка оправдывалась ценой клинка, но качество такой стали

получаемой многими современными мастерами хорошо известно.

Свойства таких клинков пользователи изучили досконально и сделали

выводы.

А.общий вывод такой: сталь с выделившимися карбидами в любой

форме и в любой комбинации не может превзойти по отдельным

параметрам свойств обычную гомогенную сталь того же состава.

Как бы я не

хотел к этому относиться, но факты есть факты, и с педантичными

и хорошо разбирающимися в сталях немцами приходиться согласиться.

И если древности наряду с узорчатыми производилось

громадное количество безузорчатых гомогенных,. если плавка производилась

в тиглях, а это подтверждается многочисленными

раскопками, то я влялась ли дендритная ликвация исторической технологией

получения узорчатых сталей.? Да являлась. Таких исторических

клинков множество.Но получить

качественную высокоуглеродистую сталь таким методом, по моему очень сложно,

если невозможно. И иногда для получения узоров на высокоуглеродистой стали

применялись совершенно другие методы.

В разных статьях, обозревающих производство узорчатых клинков в Азии, авторы

делают акцент на сложности получения качественной стали при тигельной плавке.

Непровары, пузыри и прочее не дают возможности выковать из слитка полноценный

сабельный клинок даже долговременным циклированием при проковке. Поэтому

бытует мнение, что только один из многих слитков шел на изделие, остальные

отбраковывались

и переплавлялись. Лично я очень сомневаюсь, что мастера могли себе позволить

такую роскошь и расходы. Хотя допустим что это так, но как тогда быть с

индийским вутцем, который шел на продажу караванами? Эта несостыковка сейчас

решается

просто. Все чаще приходится слышать, что не было ни самих вутцев не их

продаж. Понятно, что если сложно выплавить несколько легкопроковывающихся

слитков

с одинаковой структурой, то много легче взять и обьявить, мол а небыло

ничего такого и все это придумали глупые историки. Но как нет документально

подтвержденных

данных о больших обьемах продаж узорчатого металла в слитках, так нет таких

же данных о том, что все булаты получались с использованием метода дендритно-карбидной

ликвации. Тем более что свойства таких клинков давно изучены Никаких легендарных

свойств в них нет, и если говорят, что мастера какими то особыми приемами

улучшают

свойства, то не говорят какими. Что изменяется в клинке при таких особых

секретных приемах? Куда исчезают карбиды присутствие которых охрупчивает

сталь в любом

случае и в любых узорах, как их не извивай?

Не заметили, что булатных сабельных клинков в последнее время выпущено

совсем мало? Можно сказать что их почти и нет современных то. Опять немного

о том

откуда брались безузорчатые клинки. При полном расплаве и застывании стали

в печи, в тигле, мы автоматически получаем дендритную структуру. Тоесть

если расковать такой слиток, получим драгоценный узорчатый клинок, но в

своей

массе почемуто клинки были безузорчатыми.Повторю, что выходит древние особо

то и

не старались получить дендритный слиток, а наоборот всячески избегали таких

структур(что вполне согласуется с понятиями современной металлургии )

Получить гомогенную сталь в тигле возможно только если быстро

охладить расплав, или произвести длительный отжиг слитка растворив

дендриты. Ну еще один способ , это получить равновесную кристаллизацию

остудив расплав очень медленно. Из описания исторических технологий,

мы знаем, что все эти способы существовали, и их широко применяли,

а казалось бы, что лучше -делать простыми методами драгоценный

металл или более сложными -дешевый гомогенный? Парадокс? Совсем

нет. Дело в том, что в малом слитке при неравновесной кристаллизации

почти невозможно получить равномерную структуру. Если произвести

полный расплав с выдержкой при высокой температуре, то все равно,

наряду с дендритной мы получим еще и химическую ликвацию. Количество

углерода по высоте слитка будет различно. Различно будет и содержание

примесей. При расковке слитка такой стали от неравномерности

состава вследствии этого образования разных структур и значит

от различного расширения сжатия возможно растрескивание его по

структурам-слоям. Если расплав неполный или мала выдержка, то

различие структур будет еще больше.Получить клинок с равномерным

узором по всем плоскостям чрезвычайно сложно, а если добавить

пузыри и непровары возможные при тогдашних условиях плавки, то

почти и невозможно.

Даже Аносов оставил себе за правило травить откованные полосы на предмет их

разнородности: " Чтоб не подвергаться сомнению насчет чистоты откованных

изделий, то лучше полосы предварительно обтачивать и оставлять на них знаки

по которым бы можно было узнавать нижнюю и верхнюю кромку сплавка: ибо нижняя

кромка всегда заключает более правильности в узорах, нежели верхняя; и потому

должна поступать на лезвие изделия"

Так почему же древние технологии дающие намного большее разнообразие

узоров , теперь не в почете? А все потому, что ниболее простая

и дающая стабильный результат в получении узоров и их стабильности

на клинке технология подразумевает именно полный расплав стали

с перегревом. Только таким способом можно получить(и то не всегда)

ровный одинаковый узор на поскости клинка. Ну нехотят многие

современные мастера нырять в Историю, все их погружения сводятся

к постройке примитивной печи, а дальше идти лень, да и зачем

, ведь если технологию запатентовали, то вероятно она и есть

самая правильная. А вот что пишет в своей статье о "Булатах

и булатных клинках" известный современный мастер Л.Б

Архангельский: " Выражение "плясать

от печки" имело для восточных кузнецов-оружейников древности

едва ли не буквальный смысл. Применение ими тигельной плавки

в низкотемпературных печах, в которых было возможно расплавить

лишь чугун или высокоуглеродистую сталь, автоматически обеспечивало

получение того или иного типа узорчатой стали. Европейцы выплавляли

сталь в конвертерах и мартенах, в которых получали полностью

однородный расплав, а слиток с резко неоднородной структурой

считали одним из видов брака. Готовый слиток ковали при максимально

допустимой температуре, руководствуясь правилом "куй железо,

пока горячо". При такой ковке разрушались и дендритная структура

и цементитная сетка, которые могли бы еще даже при такой плавке

образовать булатные узоры. Не случайно именно в XIX в. после

внедрения высокопроизводительных способов производства стали,

громко заговорили о загадке литого булата и его утерянных секретах.

Таким образом, не утеря технологических приемов, не упадок, а

наоборот, прогресс производства привели к тому, что булатные

клинки стали экзотикой"

Все правильно, стоит ли что то мудрить и пытаться выявлять нюансы

древних способов плавки, когда намного проще получить ликвационный

булат.

Ну вот только металлурги не хотят считать такой металл качественным

и сталь с карбидным узором, видимым вооруженным глазом, продолжают

называть браком .(правда металлурги не указ "плавильщикам").

Правы те, кто говорит, что некий стандарт от слитка к слитку, а значит от клинка

к клинку можно получать только используя очень совершенное современное оборудование,

например в индукционных и в электропечах имеющих автоматический контроль времени

и температур, и используя качественное сырье. Все верно, в домнице такой стандарт

получить сложно, слишком много внешних неподдающихся контролю факторов будут

влиять на образование структур, даже влажность и температура воздуха, от которых

может зависеть и скорость горения угля, а значит скорость подъема температуры

и само время плавки. Правы те, кто говорит, что получение стабильных свойств

стали в примитивных печах, при наколенных технологиях невозможно. Так и есть,

но это если говорить о ликвационных булатах, а ведь существует множество других

технологий, которые намного интереснее, намного историчнее и к тому оставляют

место для творчества, чего абсолютно нет в ликвационных булатах.

Почему я не сторонник дендритно-кабидной ликвации? А потому, что в заэвтектоидных

сталях оба эти процесса могут идти одновременно. И дендритные оси мало того

что сильно науглероживаются, они еще и являются концентраторами очагов карбидной

ликвации.

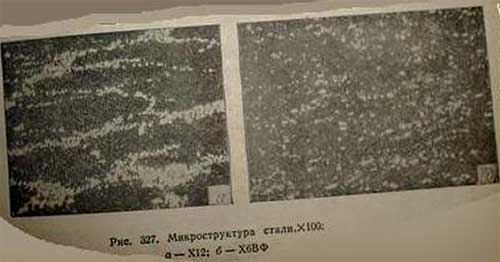

Во всех учебниках по металловедению есть отдельная глава - "Дефекты легированных

сталей"

Цитата: "Часто при самом строгом соблюднении правильно установленных технологических

режимов эти дефекты не поддаются полному устранению. Важнейше из них: отпускная

хрупкость, дендритная ликвация и флокены"....Отпускная хрупкость может

возникать и из за выделения карбидов по границам зерен, как в некоторых угеродистых

так и в легированных сталях В следующей главе - " Качество быстрорежущей

стали определяется также степенью ее прокованности. При недостаточной проковке

наблюдадается так назывемая карбидная ликвация представляющая

собой остатки ледебуртной эвтетики, неразбитая ковкой.Чем резче выражена карбидная

ликвация, тем ниже качество быстрорежущей стали , понижается стойкость инструмента

к работе, увеличивается его хрупкость и т.д."

Далее" существенным недостатком стали Х12 является пониженная механическая

прочность обусловленная наличием в этой стали большого количества карбидной

фазы."

" Для быстроорежущих сталей является и для сталей типа Х12 большое значение

имеет распределение карбидной фазы. Строчечное распределение карбидов, скопление

каридов т.е. все что называется карбидной ликвацией сильно ухудшает прочность

стали."

Тоесть карбидный яркий узор признак карбидной ликвации.

Теперь почему металл охрупчивается при выделении карбидов. Вероятно

это понятно каждому работающему с металлом и представляющим

что такое структуры. Но многие

упорно не хотят замечать этих самых структур и берут во внимание только химический

состав. Но ведь химический состав стали это неотъемлемая часть структур и все

добавки нужны именно не сами по себе а как составляющие и образующие эти стуктуры

элементы.

Может все эти фазы и структуры в тексте выглядят слишком заумно, поэтому я

беру на себя смелость дать цитату из книги для детей , кажется "Живой

металл": " У карбида железа твердость в десять раз выше чем у кристаллов

чистого железа , да и вообще обе эти составные части стали имеют совершенно

противоположные свойства. Такое механическое сочетание ничего хорошего не сулит.

Представьте себе крепость сложенную из чередующихся кирпичей: одни кирпичи-

глиняные, необожженные , другие из камня. Первый же выстрел из неприятельской

пушки вдребезги разнесет такую стену.Да и сама она может развалиться под собственной

тяжестью."

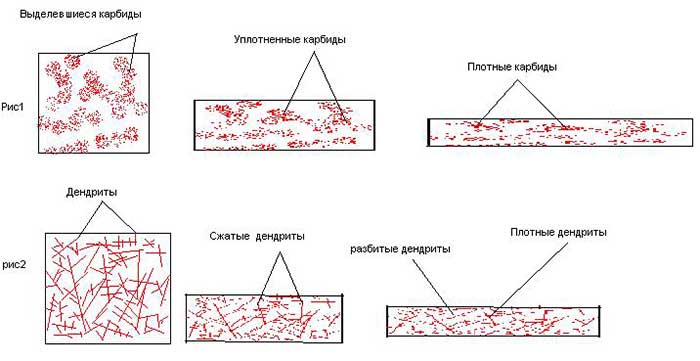

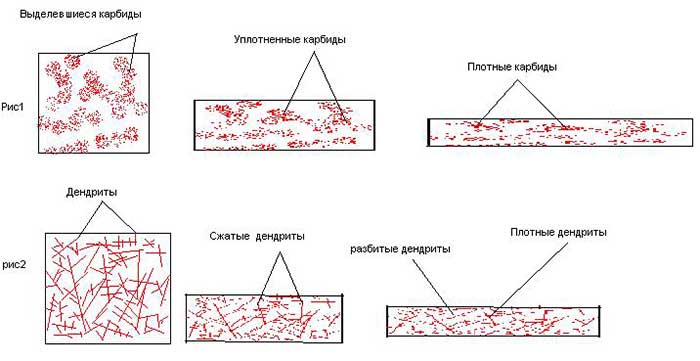

А вот что происходит при ковке слитков.

Карбидные облака выделившеся в матрице при осадке

слитка не уплощаются, а наоборот местами уплотняются. Так как

они накладываются одно на другое. При осадке слитка с науглероженными

дендритными структурами, происходит тоже самое. Местами дендриты

разрушаются и размазываются, а местами уплотняются. При вытяжке

слитка в полосу, мы немного уплощаем такие углеродистые участки,

но из за того, что они расположены хаотично и под различными

углами, вытяжка не дает получения тонких слоев. Науглероженные

участки все равно местами уплотняются, накладываясь друг на друга.

Если растягивать карбидный слиток, мы потеряем контрастность узора и приблизим

сталь к гомогенной, так как раскрошим карбиды в "мелочь" и размажем

их по матрице. Это и предусматривает современная металлургия для таких сталей-

набольшая вытяжка и раздробление узора до гомогенности.

Если рассмотеть само карбидное облако, то это действительно облако, а не чешуйка.

Структура облака состоит из цементита в перлите тоесть представляет собой размытую

структуру белого чугуна-ледебурита.Повторю : "Качество быстрорежущей стали

определяется также степенью ее прокованности. При недостаточной проковке наблюдадается

так назывемая карбидная ликвация представляющая собой остатки ледебуртной эвтетики,

неразбитая ковкой.Чем резче выражена карбидная ликвация, тем ниже качество

быстрорежущей стали , понижается стойкость инструмента к работе, увеличивается

его хрупкость и т.д."

Чем плотнее облако, тем больше этот участок приближается по свойствам к чугунному.

Тоесть пластичность и прочность участка уменьшается прямопропорционально его

яркости. А теперь представьте себе клинок в котором на лезвии включены куски

белого чугуна. При малейшей боковой нагрузке, так ка чугун работает только

на сжатие происходит скол.

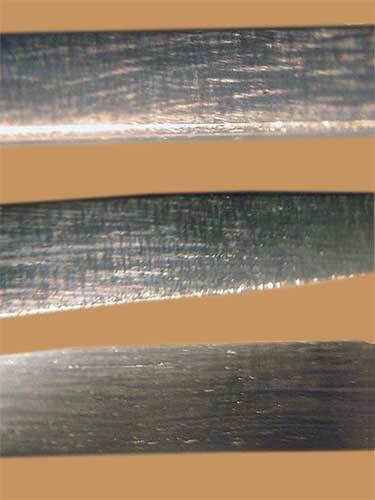

Если посмотреть на обух клинка , на котором уор образован карбидной ликвацией,

вернее если во время проковки участки с карбидной ликвацией уплотнились то

хорошо видно, что эти участки не уплощены, они обьемны.

.Именно эти участки

и выламываются, выкрашиваются во время сильных боковых нагрузок. В клинках

с разбитыми ковкой сильнонауглероженными дендритами дело еще хуже, эти участки

разломанных дендритов вываливаются еще при обточке. Поверхность клинка выглядит

щербатой, прочность таких клинков еще ниже.

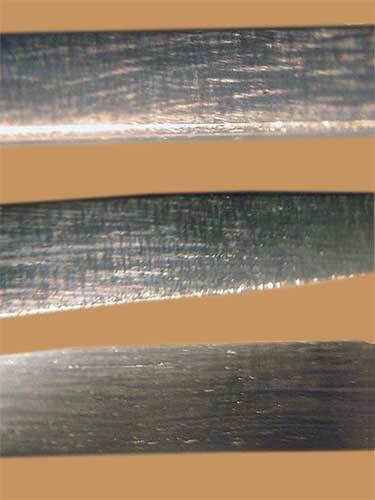

Но во многих известных исторических клинках и клинках некоторых современных

мастеров, обладающих приличными свойствами узор на их поверхности образован

именно облаками карбидов. В чем же дело? Мне кажется что в таких клинках

карбидные прослойки очень тонки, это не облака а именно слои или тончайшие

волокна. Только при таком расположении высокоуглеродистых участков можно

не потерять в прочности и при этом выиграть в твердости и стойкости РК.

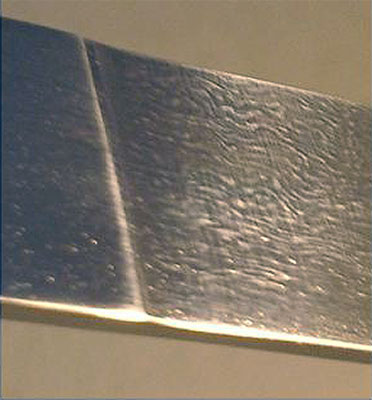

Посмотрите на обух клинка из дамаска, слои расположены параллельно-твердый

, мягкий и т.д

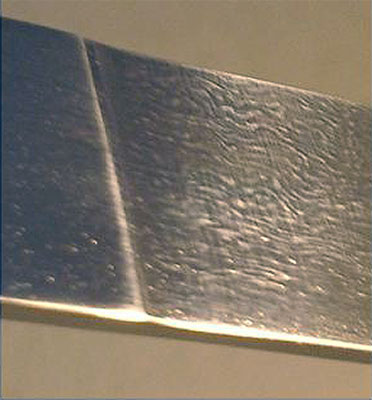

Обух клинка из дамаска

На плоскости клинка узор, который образуется

из за частичного перемешивания слоев. Чем больше перемешаны слои

по всей глубине металла, чем

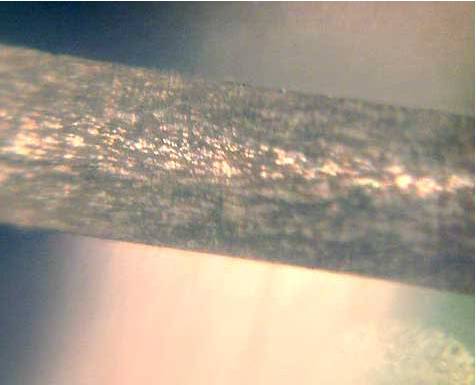

они тоньше, тем прочнее сам клинок.. Теперь посмотрите на обух клинка с

карбидной ликвацией.

Обух клинка с зернистой

карбидной структурой

Чередуются не слои а участки, металл

имеет не слоистую, а зернистую

структуру. Теперь взгляните на фото еще одного клинка:

На обух выходят

не зерна, а ребра слоев. Чем слои тоньше, тем лучше.Чем более

запутан узор на плоскости,

тем лучше слои перемешаны. Чем крупнее узор, тем длиннее участки по

которым может пройти трещина, тем прочнее металл.

. .

Узор на плоскости и обухе клинков,

в которых слои волокна вытянуты вдоль оси клинка.

Такой металл обладает всеми преимуществами дамаска, но лишен

его недостатков, в которых это возможные непровары , загрязнение

мех. примесями при многочисленных

сварках и т.п., и в слитке не две разные стали из разных плавок,

различающиеся по степени раскисления и прочим физическим

и химическим параметрам

а одна. Булат с тонкими волокнами или слоями грубо говоря - есть

супер дамаск.Потому

как

в булате уже изначально есть все предпосылки для этого.Разделение

по углероду и химсоставу уже готовых запутанных тончайших

и многочисленных

слоев -волокон.

Не требуется многочисленные проковки сварки загрязняющие металл

примесями, исключаются непроврары, которых тем больше, чем

больше сварок для

уменьшения толщины слоев. Так же много тоньше или вообще

отсутствуют за ненадобностью

перходные зоны между слоями, которые неизбежно образуются при кузнечной

сварке

двух пластин. В булатах с такой стуктурой возможно естественное

легирование одной составляющей, тоесть скопление всех хим

примесей в одной высокоуглеродистой

структуре, что может придать ей еще лучшие свойства. Поэтому задача

мастера не получить красивый узор на поверхности стали, а получить

необходимые

структуры определенного размера ,форм и расположения которые и

дадут узор ,тем самым

придав необходимые свойства клинку.

Какими путями это будет достигнуто, совершенно не важно, поэтому

нельзя делить узорчатую сталь на булат или не булат, основываясь

только на

способах его получения.

И. Кирпичев

наверх

|

.

.