Василий Фурса, свободный художник http://www.geocities.com/qasruf7/ Об изготовлении булата Здесь я излагаю очень кратко, и многие моменты как бы само собою разумеются для тех кто имеет некоторый уровень знаний, навыков

Берется железо и чугун так, чтобы в сумме было примерно 1,7-1,8% углерода (вычисляете арифметически), плавите в тигле со слоем битого стекла сверху, в качестве флюса. . Например чугун 3,6% С ( берите чугун с ответственных деталей где, как правило, мало серы и фосфора - коленвал от нашего тепловозного компрессора и т.д.) берета равное количество практически чистого железа и плавите, получаете половину углерода (немного выгорает, до 5%, количество общее тоже имеет значение, 2-3 кг обычно) На диаграмме Fe-C посмотрите какая будет температура, не превышая которую ковать, при 1,8% примерно 1000 С.

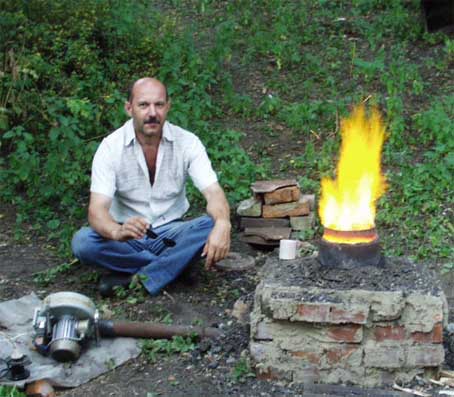

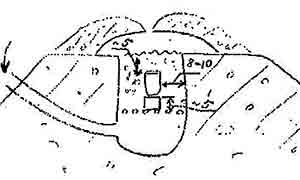

В земляной печи желательно выдержать некоторые моменты. Слой угля вокруг тигля, над тиглем, и высота подставки из шамотного кирпича.

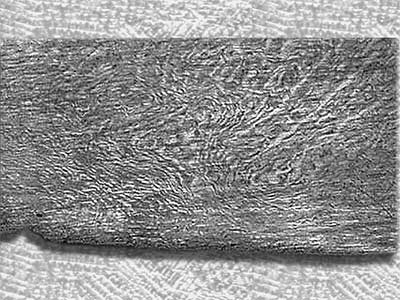

Cтарые булаты были и гибкие и твердые. ( не абсолютно все, это понятно). Так вот эти свойства одновременно и могли быть получены после высокотемпературного отжига ( как вариант - может быть). Я имею в виду длительный отжиг при температуре выше SE. Цементитная сетка в этом случае разрушается ( диффузия цементита...), но не дендриты аустенита(!!!). Речь идет о заэвтектоидной стали. Что происходит далее и благодаря чему я уже писал. Те частички цементита, которые потом сформируют узор, имеют уже совершенно другой вид и соответственно свойства острия, особая острота лезвия... Это уже не такая грубая структура, как после механического разрушения цементитной сетки ( + другие моменты ). Высокотемпературный отжиг делается после плавки и медленного охлаждения для формирования дендритной структуры и цементитной сетки в междендритной области. Проводится этот отжиг и с остыванием на воздухе ( т.е. довольно быстро).

.Отжиг происходит выше линии SE и температура

соответственно зависит от % углерода, Но можете просто отжигать

при 1150 примерно.

Переходить за 1200 нельзя. Опять же все это связано с конкретным

составом слитка. Как долго? -до разрушения цементитной сетки,

можно час, и больше, или в несколько приемов по 30-40 минут......

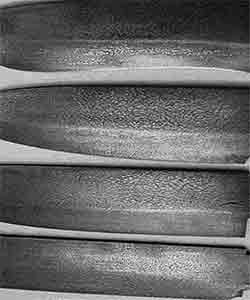

Сам слиток, можете его разрезать на части, и отжигать по частям ( среда должна быть окислительной, раньше в Персии отжигали слитки в ржавчине св. по Аль Кинда). На поверхности образуется слой обезуглероженного железа, что несколько предохраняет от трещин во время ковки. Далее примерно 60 циклов простой ковки в традиционном для ковки булата диапазоне температур.

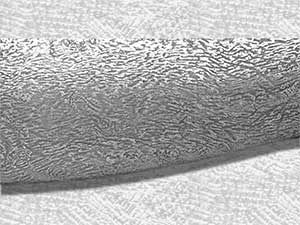

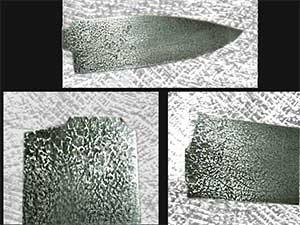

На этой полосе специально оставлен частично слой мягкого

Механизм высокотемпературного отжига работает только(!!!)

при наличии в составе слитка карбидообразующих элементов. Но

они не присутствуют там автоматически!!! Если таких примесей

нет или недостаточно, то после высокотемпературного отжига

уже никакой ковкой вы не получите булатного узора ( были эксперименты). С высокотемпературным (!!!, выше линии SE, а не просто отжигом) разобрались всего около 10 лет назад известные люди Вирховен, Пендри, их работы о роли примесей в формировании узора, об этих примесях просто не могли знать тогда, давно и только они позволяют восстановить узор после его уничтожения нагревом выше линии SE. Можете поискать их патент с подробным описанием процесса. Относительно хитростей в ковке, то есть масса вариантов ковать

и разными молотками и т.д. А так особо ничего. Из своего опыта

я знаю, что за одну ковку желательно ковать только в одном

направлении, в смысле не поворачивать заготовку . Особенно

если многовато углерода - есть опасность расслоения и внутренних

трещин.

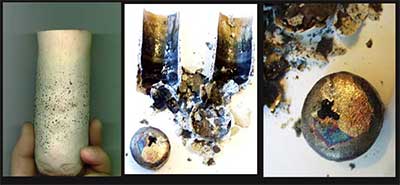

Тигли можно купить, например алундовые, или другие которые выдерживают 1600-1700 С. Можно сделать и самому, из шамотной крошки или крупнозернистой окиси алюминия и каолиновой глины, добавить туда немного опилок дерева, например ( ~%10 по объему) Если Вы сами делаете тигель, то, как обычно, это делается на оправке ( напр. бутылка) и чтобы глина не прилипала к стенкам я обычно обматываю ее слоем бумаги, но иногда я брал мешковину, тогда , вытащив оправку, Вы вынимаете ткань эту довольно легко, а на стенках остается сетка от ткани, но, это так, для любителей нюансов. В диссертации Анна Феербах есть даже фото стенок таких тиглей с сеткой ткани, но тогда в Туркестане (~12-14 век) просто не было бумаги для прослойки между оправкой, они использовали обрывки грубой ткани, вот и все... Но Может я и ошибаюсь, решайте сами, пробуйте...

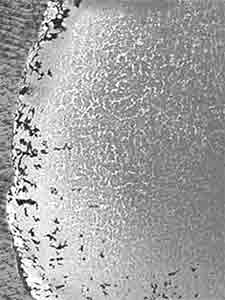

Я считаю, что специально делать узор на стенках тигля не нужно, думаю, что роль неровностей ( сетки на стенках) тигля для роста дендритов сильно преувеличена. Если есть достаточное количество углерода и медленное охлаждение, дендриты вырастут ( сформируются ) и не хуже чем с сеткой, Просто на поверхности стенок их не очень заметно будет, но внутри там все будет нормально и по всему объему. Одно время я тоже придавал этому значение, так, если у Вас есть уже готовый тигель, например у меня был алундовый, так я клал на дно немного извести и чуть буры, а стенки смазывал толстым слоем силикатного клея с известью. Потому как сетка на боковых станках не появляется потому, что они слишком жесткие ( сухие) когда там будет слой флюса ( то что останется ), тогда в этой мягкой среде на поверхность вылазят следы дендритов. Более подробный процесс изготовления тиглей В.Фурсой можно посмотреть на его странице в интернете - http://www.geocities.com/qasruf7/ Флюсом может быть обычное бутылочное

зеленое стекло, можно добавить немного извести ( (не мела!),

и так чтобы в расплавленном

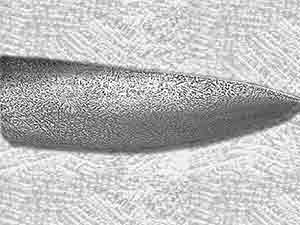

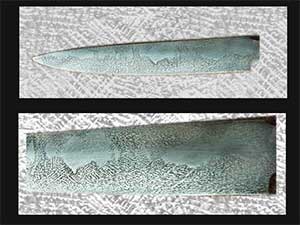

виде это было хотя бы сантиметр толщиной. Относительно травления, то много способов травить. Очень удобно при пробах разных щавелевой кислотой. Обычно на изделии я травлю хлорным железом. Обычно концентрация 10-20% и по несколько десятков секунд в несколько приемов, шлифуя в промежутках между травлениями. Некоторые травят азотной кислотой. Но пробовал я многими реагентами. Например лимоном, яблоком, уксусом. Это несколько дольше, но мягче и иногда лучше проявляются тонкости рисунка.

Относительно брака, если экспериментировать, то много, если уже налаженное производство, как бы стабильно знаете что делать, то брак получается от случайностей, например тигель лопнул, или что-то там еще случилось и не было достаточной температуры, тогда недоваренный слиток, внутри пустоты и пр. Трудно сказать количественно сколько процентов. Но это неизбежно. Об историческом металле Исторический булат содержит железо, углерод а все остальное

примеси сотые доли процента. Это главное. Относительно применения

тогда высокотемпературного отжига, то я бы так прямо это не

связывал. На 100% никто и никогда не докажет как делали это

1000 лет назад.

|

2005 Charikov Eugene©